生産・物流の

新時代を

リードする

自律型のインテリジェントなAGV(無人自動搬送車)が、

「人にやさしい労働環境づくり」と生産・物流の効率化のサポートをいたします。

自立型のインテリジェントな

AGV(無人自動搬送車)が、人にやさ

しい労働環境づくりと生産・物流の効

率化のサポートをいたします。

生産・物流の

新時代を

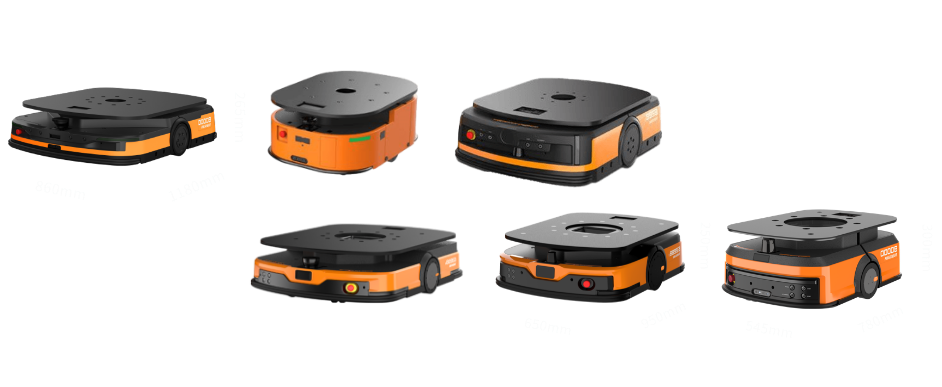

製品ラインナップ

このような「お悩み」を

抱えていませんか?

労働生産性の

悪化

人手不足

人手不足

以下が考えられます。

- 一人当たり総作業時間の増加に伴う作業者の肉体的かつ精神的な疲労の蓄積

- フォークリフトや作業者が入り乱れた危険な環境

- 資材の保管や管理が行き届いておらず、転倒や事故につながる可能性

定着並びに

育成の困難性

- 人材の新規採用の困難性

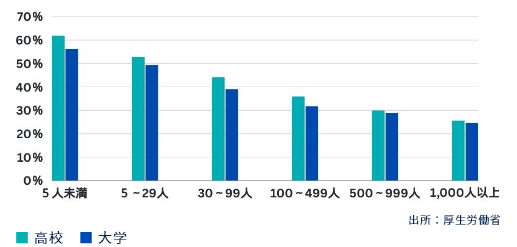

- 人材の3年以内での離職率の増加

- 人材の育成の困難性

- 新規学卒就職者の事業所規模別就職後3年以内離職率

依存し

他社員への共有や引継ぎが難しい状況にある

作業環境維持費が高い

AGV導入による

業務自動化のメリット

-

生産・物流の効率化や生産性向上

-

業務の属人化から標準化

(誰でも仕事ができる)に

業務プロセスを進化 -

単純作業はロボットが行い、人が行う業務は

付加価値の高い業務へシフト -

働きがいのある人間らしい雇用

(ディーセント・ワーク)の創出

導入企業の

お悩み事例

-

2階保管入出庫担当Sさん

2階保管入出庫担当Sさん -

1階出庫担当Mさん

1階出庫担当Mさん -

2階保管・1階生産ライン担当Tさん

2階保管・1階生産ライン担当Tさん

現在、現場での作業で

感じる

問題点や状況を教えてください。

製造工場に併設されている倉庫内での作業環境は、夏は暑く(35℃以上)、冬は(10℃以下、防寒着を着ている)寒く大変です。2階でハンドリフトや電動フォークを用いて製品を運搬していますが出荷日や量、納品先別に製品を仕分けて設置していく必要があります。1000㎡ほどの広さがあり、2~3人で作業を行う為忙しい日は9時間以上の作業になることがあります。

1Fで作業を行う際に出来上がった製品をパレットに積みフォークリフトで搬送します。Sさんと連携して出庫作業を行っていますが2階との連携が上手くいかず 必要な商品が見つからず出庫に時間がかかってしまうことがあります。

普段は2F倉庫での運搬を中心に作業をしているのですが生産ラインに人が足りない時は

そちらに入って作業しています。生産ラインを止めるわけにはいかないので、単純作業を減らすなど、

業務効率あげることが課題でした。

上記のお悩みを抱えていたK社でAGVを導入した結果、

以下のようなメリットがありました。

生産・物流の効率化や生産性向上

(他の業務への時間割り当てが可能など)

業務の属人化から標準化

(誰でも仕事ができる)に業務プロセスを進化

働きがいの高まる環境づくりと、

人にしか行えない付加価値の

高い業務へのシフト

「人にやさしい労働環境づくり」の

解決の一助になります

[K社導入例]製造物流・倉庫

K社と一緒に解決の方向へ導いてまいりましたので、解決事例の一部をご紹介いたします。

お客様の課題解決の一助になればと思います。

K社のAGVソリューション導入前と導入後の変化をご覧ください。

2Fではスペース確保のため、運んだ段ボールを丁寧に並べます。

システム)により指定された場所までAGV が荷物を運びます。出荷の際には、あらかじめ設定された指定時間に指定した場所へ運ばれていきます。

K社のAGVソリューション導入の

メリット

「省人化」による労働力不足の解消

「労働環境」の大幅改善

(→「採用率」「定着率」の改善にも期待)

ベテラン社員でなくても

誰でも行える作業になった

搬送作業の時間が減り、

点検・メンテナンスの時間を確保

ケガや事故のリスク低減

入出庫情報を管理することで商品を探す時間をゼロに (また上位システムや既存システムとの連携により製品の出荷時刻や量に応じて配置場所を最適化)

ヒューマンエラーによる

損失が減り歩留まり率の向上

浜田製作の

AGVソリューションで

期待されるメリット・効果

工場内倉庫管理(生産・物流)の省人化(製造業)

工程間搬送の自動化(製造業)

※加工から次工程の加工まで搬送すること

照明点灯、冷暖房の稼働時間短縮による

「光熱費」の大幅削減

ピッキング作業の自動化

GTP(Goods To Person)方式が可能となり

ロボットが商品を手元まで届けることで

人によるピッキング作業時間と移動時間の短縮。

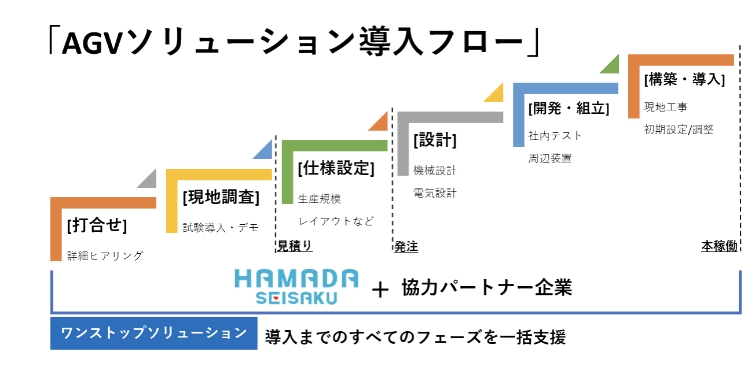

導入実現する上でのポイント

2022 年11 月当社調べによる搬送ロボットシステムには、様々な方式がありAGV無人自動化ソリューションを実現する上で、

考えなければならないポイントがあります。

AGV誘導方式の違いについて

特徴

磁気テープなどの誘導体を床に設置し走路を作成します。走行性能の安定性が高く1980年代から活躍しており導入実績の多いタイプ。

カメラやセンサで周囲を認識しルートを自動生成。誘導体が不要であり、レイアウト変更によるルートの変更など手軽に対応が可能。停止精度はやや低くなります。

床に2Dコードを貼付け、カメラで読み取ることで位置を認識し制御や誘導を行います。その為、停止精度が向上し定格速度を含め実用性の高いタイプ。

- 導入コストが低い

- 仕組みがシンプル

- 目的位置までのルートを自動的に算出し自律走行する

- ルート上の障害物を自動回避

- 最大速度が1500mm/s~2000mm/s

- 停止精度が高い(±10mm)

- ルート変更は比較的容易

- 導入コストはAMRと比べて低い

- 数百台のAGVが稼動でき群制御が可能

- 自律走行はできない

- ルート変更に工事等が必要

- 導入コストが高い

- 走行速度がやや遅い

- 周囲の環境(けしき)が変化するとロボットが停止することがある

- 2Dコードの貼付けが必要

浜田製作株式会社は、他方式との比較に

おいて優位性を確保できる

HIKROBOT社製2Dコード式を採用しています。

スペース有効活用と

走行安定性の確保が可能

2Dコード方式は、グリッド方式とトポロジカルマッピング方式などがあります。今までは、等間隔でシールを貼るグリッド方式が一般的でした。一方で、HIKROBOT社製品のトポロジカルマッピング方式は、30㎝から2mの間隔でシールの位置を自由に変更できるため、既設のレイアウトに対して、無駄なくスペースを有効活用できる特長があります。また、シールの貼り位置をきめ細かにすることで、AGVの走行安定性を確保することが可能です。

RCSによる

AGV複数台制御時の

タスク処理方式

RCS:(ロボットコントロールシステム)

RCS(ロボットコントロールシステム)によるAGV複数台制御時のタスク処理方式の他社製は、一度にAGVにタスク(ロボットに与える指示信号)を与えても、AGVの作業完了までは変更が不可能でした。

一方、HIKROBOT社製は、0.2秒毎にタスク更新を行っているため、複数台のロボット制御時の最適化が可能です。結果として、ロボットの無駄な動きを減らすことで、バッテリーの無駄な消耗を抑えます。

豊富な納入実績

HIKROBOT社製搬送ロボットの累計出荷台数は3万台以上であり、世界で多くの実績を有しています。

AGV運用に必要な周辺機器も一括して

サポートいたします。

浜田製作では、機械設計・電気設計・製作据え付けまで一貫して自社対応しております。

コタツ台車

現場に応じた「パレット移載装置」やコタツ台車の設計・製作が可能で、既存コンベアとの

スムーズな連携が可能です。

コタツ台車(パレットを載せるための置台)

パレット移載装置

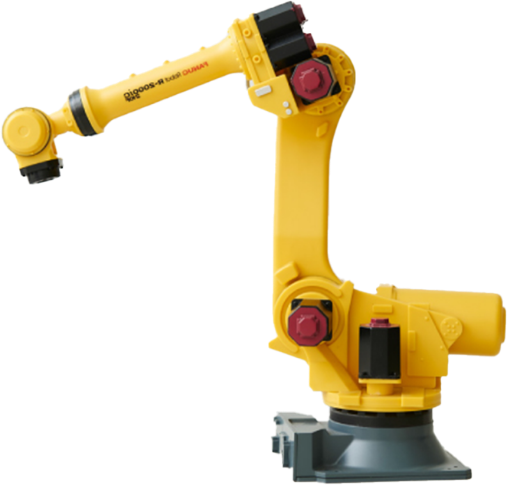

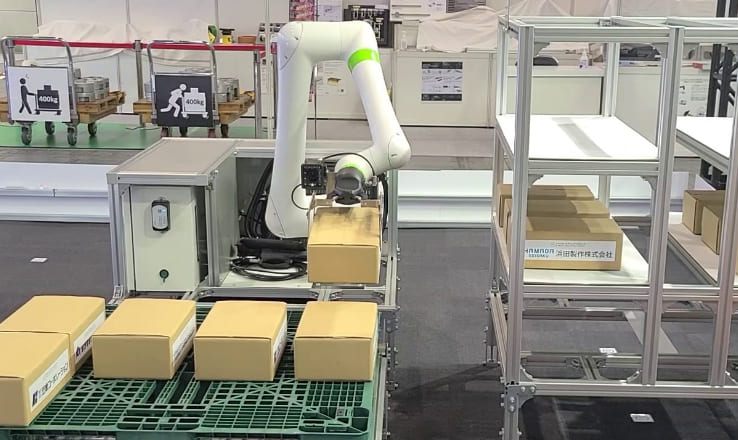

協働ロボットや周辺装置(搬送装置及び制御盤など)と

AGV連携による高度な自動化提案が可能です。

搬送装置・制御盤

協働ロボット

遠隔監視によるサポートが可能

AGV導入後における保守・メンテナンス等において、遠隔監視によるサポートが可能となるため、緊急時のスムーズな対応が可能です。さらに、新タイプは、バッテリー交換等の部品交換のメンテナンス性が飛躍的に向上しています。従来、二人作業で行っていたバッテリー交換作業が、一人で実施できるようになりました。

一般的なAGV

ソリューション導入の流れ

無料出張デモも承ります。

ホームページ問い合わせ

ページからご相談ください。

導入後の流れ

-

予防保全導入後

・運用の技術指導

・取り扱い説明書

(簡易版の作成※)※お客様の要望や必要に

応じて

簡易マニュアルを作成 -

不具合

・問合せ対応

・不具合状況の

ヒアリング・現場での復旧

対応等 -

事後保全保全

・原因究明

・対策実施

・遠隔監視

サービス

「製造・物流ラインのレイアウト変更時の対応」

「保守・メンテナンスサービス」については、

別途ご相談ください。

導入を起点とした

今後の波及効果

私たちは5つのゴールの実現に

協力していきます。

お客様の目指すゴールをアシストする役割

を実行し、共に成長して持続可能な社会の

実現に貢献していきます。

-

あらゆる年齢のすべての人々の

健康的な生活を確保し、福祉を促進具体的なアクション

社員の高齢化をアシスト・労働災害防止

-

包摂的で持続可能な経済成長と、

すべての

人に働きがいのある生産的な

仕事を促進具体的なアクション

AGVシステム導入により労働者の安全性確保や負担軽減

労働者のスキル向上に向けた教育実施による生産性の向上

-

強靭なインフラ、持続可能な産業促進、

イノベーション推進具体的なアクション

社内インフラの整備や基盤づくり

AGVの導入

-

持続可能な消費生産形態を確保する

具体的なアクション

人的ミスなどによる破損や不良を減らし歩留まり率の向上

-

安価かつ信頼性のある持続可能な

エネルギーアクセスを全ての人へ確保具体的なアクション

生産時におけるエネルギーの削減や効率化

AGVシステム導入による夜間の空調システム・照明の未使用化

浜田製作について

私達だからできることがそこにはある

私達の技術は世界最高峰だという自負があります。

浜田製作株式会社はお客様の立場に立ち、この技術を使用し日本の技術を世界に発信してまいります。

私たち浜田製作株式会社は、

お客様の個別のご要望にお応えする為のシステムインテグレーターとして事業領域を拡大し、現在ではグループで多くの事業領域を確保する企業として成長してまいりました。これからも現状に満足することなく、日々事業に取り組んでまいります。